Välkommen till Dr. Galva informationsavdelning

Här hittar du svar på de vanligaste frågorna om galvanisering. Oavsett om du vill veta mer om våra produkter eller beställningsprocessen – på den här sidan hittar du omfattande information. Om du ändå har en fråga som inte besvaras här, tveka inte att kontakta oss.

Här hittar du Galvaniseringsguide:

Om du är intresserad av information om de senaste utvecklingarna eller andra publikationer kan du ta en titt i avsnittet ”Publikationer”: Publikationer

- Vad är skillnaden mellan brunering och patinering?

-

Skillnaden mellan brunering och patinering ligger i metoder, material och slutresultat, även om båda processerna syftar till att skapa en skyddande eller dekorativ yta på metall:

Brunering:

- Förfarande: En kemisk process där järn eller stål genom reaktion med oxiderande kemikalier omvandlas till ett svart eller mörkblått lager (oxidlager).

- Material: Vanligtvis används på stål och järn.

- Slutresultat: Skapar en mörk, matt eller lätt glänsande yta som fungerar som korrosionsskydd och samtidigt är visuellt tilltalande.

- Användning: Vanligt förekommande på vapen, verktyg eller andra ståldelar, för att skydda dem och ge en mörk estetik.

Patinering:

- Förfarande: En kemisk eller naturlig process där metaller som koppar, brons eller mässing oxiderar och bildar en färgad yta (patina).

- Material: Främst tillämpad på koppar, brons och mässing.

- Slutresultat: Skapar ofta gröna, blå eller bruna nyanser (t.ex. den välkända gröna patinan på koppartak), som oftast är dekorativa och dessutom fungerar som ett skyddande skikt.

- Användning: Vanligt förekommande inom konst, skulptur eller arkitektur, för att skapa en antik eller estetiskt åldrad yta.

Sammanfattningsvis: Brunering används främst på stål för att skapa ett mörkt, funktionellt skyddande skikt, medan patinering används på koppar och liknande metaller för att skapa en dekorativ, färgad yta.

- Hur kan jag svärta mässing? Vilken produkt rekommenderar du för detta?

-

För att ge mässing en svart yta är patinering bäst lämpad. Patiniergel Nero är speciellt utvecklat för att ge mässing en mörk yta. Det är enkelt att använda och skapar en hållbar, dekorativ patina.

Vid utspädning kan man även uppnå mycket bra bruna toner.

- Vilka är skillnaderna mellan de olika bruneringen?

-

Dr. Galvas bruneringar skiljer sig främst åt genom appliceringsmetoden och de specifika användningsområdena. Här är de väsentliga skillnaderna mellan de tre typerna:

Ultra-3 Doppbruneringsmedel

- Användning: Doppbruneringsmedlet är idealiskt för bearbetning av flera arbetsstycken samtidigt eller för komplexa former som kräver en jämn beläggning. Vid denna metod sänks hela arbetsstycket ner i bruneringslösningen.

- Fördelar: Metoden ger en jämn, genomgående brunering, även i svårtillgängliga områden. Den är särskilt lämpad för större arbetsstycken och industriella tillämpningar.

- Användningsområden: Optimal för brunering av ståldelar i massproduktion eller i verkstäder där många delar behandlas samtidigt.

Ultra-5 Snabbbrunering

- Användning: Denna universella brunering är mångsidig och kan appliceras både genom nedsänkning och genom direkt applicering. Den är lämplig för ett brett utbud av material och arbetsstycken.

- Fördelar: Bruneringen erbjuder flexibilitet i användningen och är en utmärkt allroundlösning för olika projekt. Den är lätt att hantera och kräver ingen särskild utrustning.

- Användningsområden: Perfekt för hantverkare och gör-det-självare som söker en mångsidig lösning för olika bruneringsuppgifter, oavsett om det gäller små eller stora delar.

Ultra-7 Penselbrunering

- Användning: Vid penselbruneringen appliceras lösningen direkt på ytan av arbetsstycket, exempelvis med en pensel eller trasa. Denna metod är särskilt lämpad för behandling av små ytor eller för efterbehandling.

- Fördelar: Metoden möjliggör en exakt och kontrollerad applicering, idealisk för reparationer eller för arbetsstycken som inte kan nedsänkas helt. Den är snabb och enkel att använda, även på plats.

- Användningsområden: Lämplig för mindre projekt, reparationer eller för att fräscha upp redan befintliga bruneringar. Den är idealisk för hantverkare som vill behandla specifika områden utan att bearbeta hela arbetsstycket.

Sammanfattning:

- Nedsänkningsbrunering: För jämna och fullständiga beläggningar av flera eller stora arbetsstycken.

- Snabbbrunering: Mångsidig, kan appliceras både genom nedsänkning och genom direkt applicering, för olika material.

- Penselbrunering: Exakt och enkel applicering för mindre ytor eller efterbehandling.

Varje typ av brunering från Dr. Galva erbjuder specifika fördelar och är optimerad för särskilda användningsområden, så att du kan välja rätt metod för varje uppgift.

Dr. Galvas bruneringar är speciellt utvecklade för stål, järn eller gjutjärn. Det finns även bruneringar som är lämpliga för legeringar som koppar eller mässing – dessa är då patineringar. - Vilken olja efter bruneringen?

-

Efter bruneringen rekommenderas användning av ett speciellt korrosionsskyddsolja, som är utvecklat för brunerade ytor. Här är några alternativ:

-

Speciella brunoljor: Dessa oljor är speciellt formulerade för att försegla och skydda brunerade ytor. De erbjuder ett högt korrosionsskydd och bevarar den svarta ytan.

-

Vapenolja: Vapenolja, som används för underhåll av eldvapen, är ett bra val. Den är utformad för att skydda metalliska ytor mot korrosion och passar därför även utmärkt för brunerade delar.

-

Linolja: För ett naturligt skydd är även linolja lämplig, eftersom den bildar ett tunt skyddande lager och samtidigt framhäver bruneringen. Den är dock mindre hållbar än specialoljor.

-

Mineralolja: En lätt mineralolja kan även användas, särskilt om ingen speciell brunolja finns till hands. Den ger ett grundläggande skydd mot fukt, men är kanske inte lika effektiv som mer specialiserade produkter.

Viktigt är att applicera oljan jämnt och tunt för att säkerställa ett enhetligt skyddande lager, samt att torka bort överflödig olja efter några minuter så att ytan inte blir klibbig.

-

- Hur torkar de efter bruneringen?

-

Torka delarna direkt efter bruneringen med en ren, ludd-fri trasa, eftersom annars kan korrosion uppstå.

När det gäller väntetiden efter bruneringen: Det är viktigt att bruneringen är helt genomförd och att ytan är torr innan du börjar lacka. Vanligtvis räcker en kort väntetid på cirka 30 minuter till 1 timme för att säkerställa att ytan är stabil. Om luftfuktigheten är hög kan det vara klokt att vänta lite längre eller försiktigt värma upp delarna för att påskynda torkningsprocessen.

- Är det nödvändigt att olja de brunerade delarna även om de därefter ska lackeras?

-

Oljeappliceringen på de brunerade delarna tjänar primärt som ett extra korrosionsskydd genom att försegla ytan och skydda mot fukt. Om du däremot vill lacka de brunerade metallplåtarna med klarlack, kan oljeappliceringen faktiskt utelämnas eftersom klarlacken tar över det skyddande lagret.

- Hur starkt är korrosionsskyddet hos en brunering?

-

Korrosionsskyddet hos en brunering är begränsat och erbjuder vanligtvis bara ett måttligt skydd mot rost. Snabbbruneringen skapar ett tunt, svart oxidskikt på metallens yta, vilket i viss mån skyddar mot korrosion, men det är inte lika effektivt som en tjockare, industriell brunering eller en beläggning.

Faktorer som påverkar korrosionsskyddet:

-

Skiktets tjocklek: Eftersom oxidskiktet som bildas genom bruneringen är relativt tunt, erbjuder det bara ett ytligt skydd.

-

Omgivningsförhållanden: I fuktiga eller aggressiva miljöer, såsom i salt luft, är skyddet från en brunering ofta otillräckligt och kan relativt snabbt svika om ytan inte behandlas ytterligare.

-

Efterbehandling: Korrosionsskyddet kan förbättras avsevärt om den brunerade ytan efter behandlingen behandlas med en lämplig korrosionsskyddsolja. Denna efterbehandling förseglar ytan och skyddar den mot fukt och andra korrosiva påverkningar.

Sammanfattning:

Utan efterbehandling erbjuder bruneringen endast ett begränsat korrosionsskydd och är huvudsakligen lämplig för dekorativa eller tillfälliga tillämpningar. För långsiktigt skydd, särskilt i krävande miljöer, är en efterbehandling med olja eller en annan skyddande beläggning nödvändig.

-

- Stånganod eller plattanod - vilken är rätt?

-

Valet mellan en stavanod eller en plattanod beror på flera faktorer:

1. Arbetsstyckets storlek och form

- Plattanod: Idealisk för större arbetsstycken eller när en jämn skikttjocklek över en större yta önskas. Perfekt för badgalvanisering.

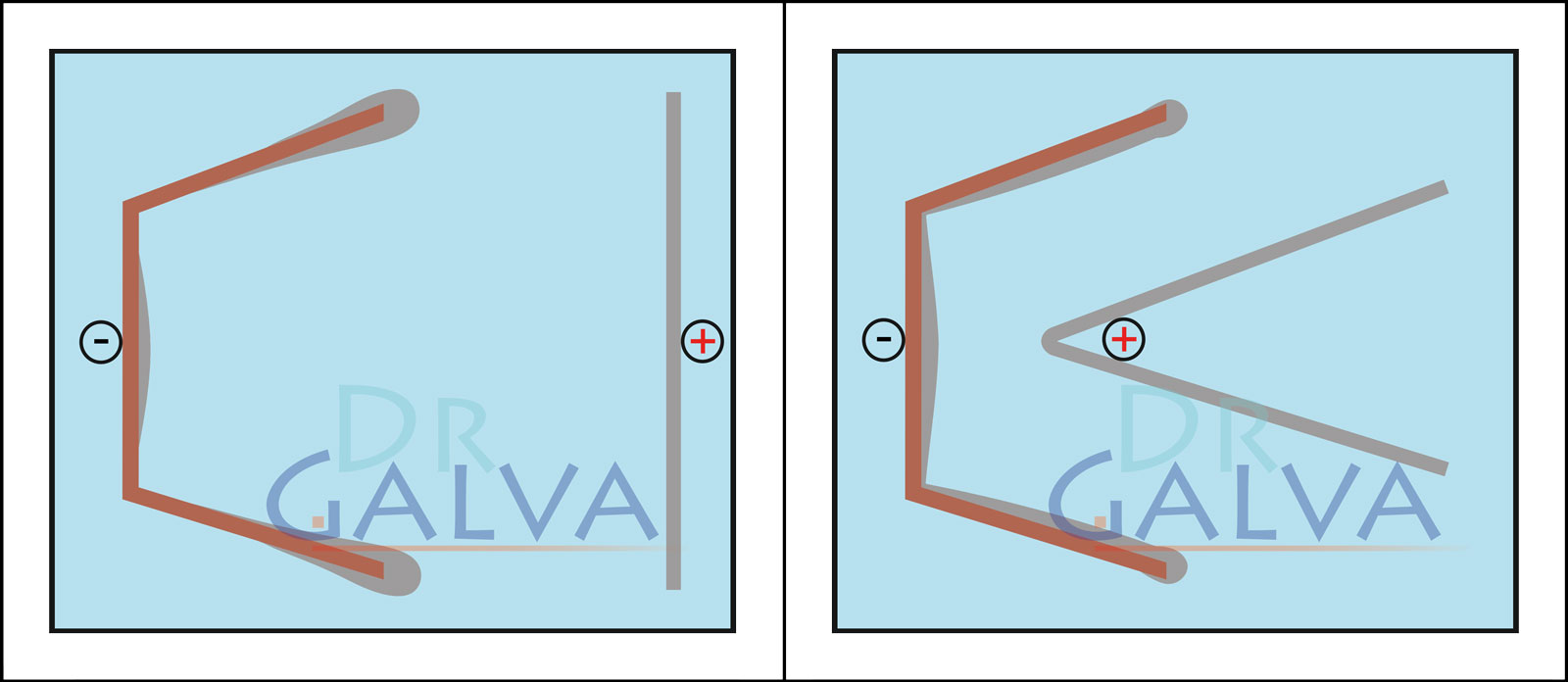

- Stavanod: Bättre för mindre arbetsstycken eller när beläggningen ska appliceras på specifika områden. Perfekt för pennplätering.

2. Strömfördelning

- Plattanod: Ger en jämnare strömfördelning tack vare sin större yta, vilket är idealiskt för enhetliga beläggningar.

- Stavanod: Kan leda till ojämn avsättning, särskilt om avståndet till katoden inte är konstant. Vid badgalvanisering kan detta resultera i en för hög anodisk strömtäthet.

3. Placering av elektroder

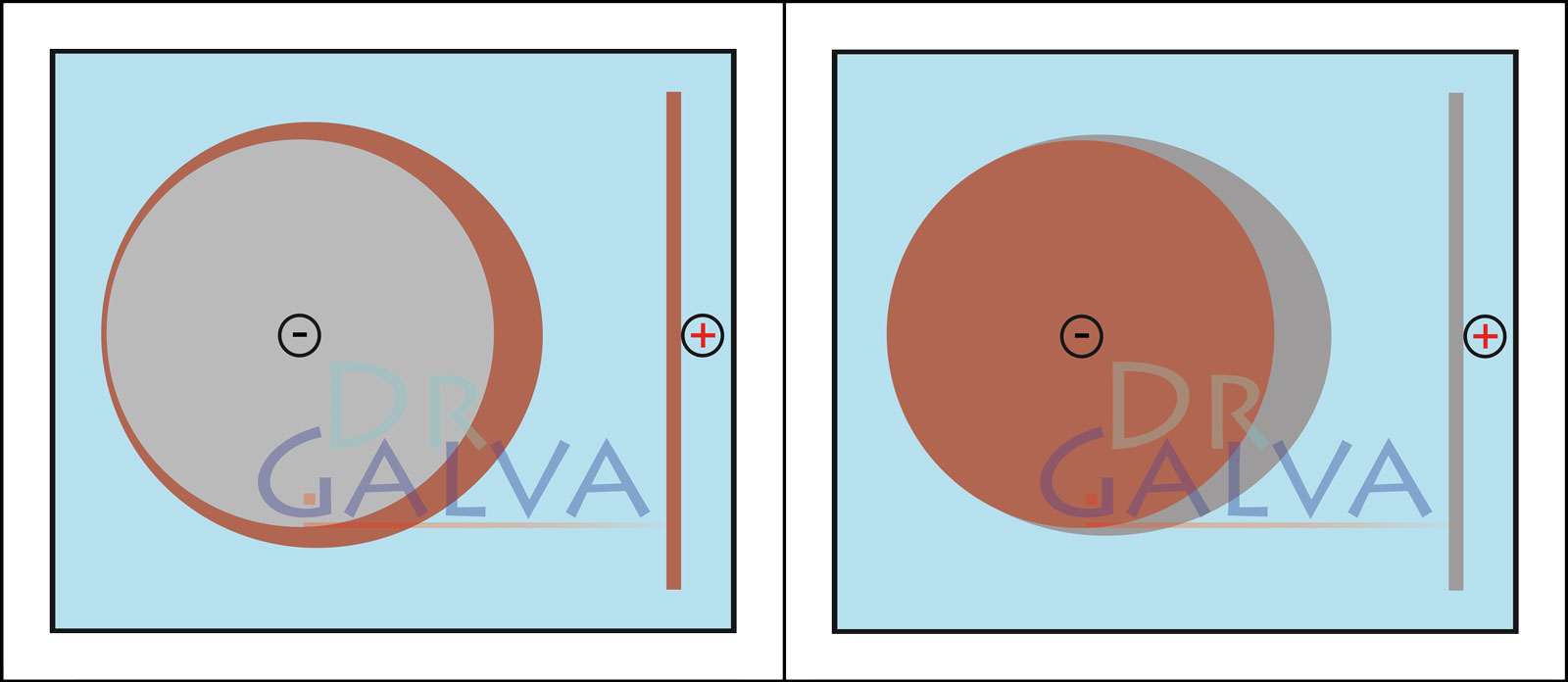

- Plattanod: En symmetrisk konfiguration med två motsatta plattanoder möjliggör en jämn metallavsättning.

- Stavanod: Bör placeras så att avståndet till arbetsstycket förblir så konstant som möjligt för att undvika variationer i skikttjocklek. Strömmen tar alltid den kortaste vägen!

4. Stavanod för pennplätering

- En stavanod används främst vid pennplätering (även kallad tampongalvanisering), eftersom den möjliggör en precis applicering av beläggningen.

- Perfekt för retuschering av små områden eller för arbetsstycken som inte kan sänkas helt i ett galvaniskt bad.

5. Plattanod för badgalvanisering

- Plattanoder är särskilt fördelaktiga för badgalvanisering, eftersom de säkerställer en jämn metallavsättning på större arbetsstycken.

- I en badprocess omges arbetsstycket av elektrolyten från flera sidor, vilket säkerställer en homogen beläggning.

- Två motsatta plattanoder ger en symmetrisk strömfördelning och förbättrar beläggningskvaliteten avsevärt.

Slutsats

- För en jämn skikttjocklek och större arbetsstycken → Plattanod, särskilt vid badgalvanisering.

- För mindre eller precisa beläggningar → Stavanod, särskilt vid pennplätering.

- Tänk alltid på elektrolytens egenskaper och strömfördelningen!

- Vad behöver jag för galvanisering?

-

1. Strömkälla

- En justerbar likströmskälla med lämplig spänning och strömstyrka för den valda elektrolyten.

2. Elektrolytlösning

- En specialiserad elektrolytlösning som innehåller metalljoner (t.ex. koppar elektrolyt för kopparavlagring, nickelelektrolyt för nickelplätering).

3. Anod (Positiv pol, +)

- Kopparanod för kopparplätering

- Nickelanod för nickelplätering

- Zinkanod för zinkelektrolyt

- Aluminiumanod för kromelektrolyt (alternativt platinaanod)

- Rostfri stål- eller platinaanod för ädelmetaller eller speciella elektrolyter

4. Katod (Negativ pol, -)

- Arbetsstycket som ska beläggas (t.ex. metallkomponenter, smycken).

5. Behållare

- En plastbehållare eller tank (kemikaliebeständig) för galvaniseringsbadet.

6. Ledningar och klämmor

- Krokodilklämmor och kablar för att ansluta elektroderna till strömkällan.

7. För- och efterbehandlingsmedel

- Rengöringsmedel & aktivatorer (t.ex. avfettningsmedel, betlösningar – inklusive konditionerare).

- Passivering & skyddsmedel (t.ex. brunoleringsolja) för att skydda beläggningen.

8. Skyddsutrustning

- Handskar, skyddsglasögon och eventuellt andningsskydd för säker hantering av kemikalier.

- Vilket set eller nätaggregat ska jag välja?

-

Först bör du bestämma vad du vill uppnå, alltså vilken slutlig beläggning du vill ha.

Alternativen är krom, koppar, nickel och zink.

Dessutom finns det kombinationer av koppar/nickel, krom/nickel samt det stora setet.

Setet för krom finns endast som en krom/nickel-kombination, eftersom föremålet alltid bör förnicklas innan förkromning, då krom endast avsätts i ett tunt skikt ovanpå nicklet.

Koppar under nickel är ofta fördelaktigt eftersom det kraftigt förbättrar korrosionsskyddet, hjälper till att jämna ut ojämnheter och möjliggör polering.

Det stora setet är idealiskt om du vill kunna göra allt.

Självklart kan du även använda varje set för andra ändamål i framtiden genom att helt enkelt komplettera med rätt elektrolyter och anoder, så kan du applicera en annan beläggning.

Nästa fråga är vilket nätaggregat som behövs. Vi erbjuder ett litet nätaggregat med max. 3A och ett kraftfullt med 10A.

Valet beror på storleken på det objekt som ska beläggas. Om du planerar att belägga större föremål i framtiden är det starka nätaggregatet (10A) det bästa valet. Då behöver du bara skaffa större bad och belägga i dem (samt ha tillräckligt med elektrolyt).

Generellt sett arbetar man inom galvanoteknik med strömtäthet, eftersom varje elektrolyt har sitt optimala område. Detta anges i A/dm².

För att beräkna den nödvändiga strömstyrkan multiplicerar du den rekommenderade strömtätheten för den aktuella elektrolyten med ytan av arbetsstycket i dm². Spänningen anpassas automatiskt när strömstyrkan ställs in via strömbegränsningen (spänningen minskas automatiskt tills den valda strömmen uppnås).

I tabellen nedan kan du se vilken effekt som behövs.

Elektrolyt Utgångsström 3A* 5A* 10A* Krom 0,6 1 2 Koppar (surt) 5 8,5 17 Koppar (alkaliskt) 15 25 50 Nickel 10 17 34 Zink 12 20 40 Zink-Nickel 3,3 5,5 11

- Vad är galvanisering?

-

Galvanisering, även känd som elektroplätering, är en elektrochemisk process där ett tunt metallskikt appliceras på ett annat material. Denna process används ofta för att förädla ytan på ett objekt, skydda mot korrosion, öka slitstyrkan eller förbättra utseendet.

Så fungerar galvaniseringen:

-

Förberedelse av arbetsstycket: Det arbetsstycke som ska beläggas måste rengöras noggrant för att avlägsna föroreningar såsom olja, fett eller rost. Detta är avgörande för metallskiktets vidhäftning.

-

Elektrolytlösning: Arbetsstycket doppas ner i en elektrolytlösning som innehåller en lösning av metalljoner som ska avsättas på arbetsstycket. Arbetsstycket fungerar då som katod (negativt laddad) och en metallanod (positivt laddad) används som källa för metalljonerna.

-

Tillämpning av elektrisk ström: En elektrisk ström leds genom elektrolytlösningen. De positivt laddade metalljonerna rör sig mot den negativt laddade katoden där de avsätts som ett fast metallskikt. Tjockleken och kvaliteten på metallskiktet kan styras genom strömmens styrka, elektrolytens sammansättning och processens varaktighet.

-

Avslut: Efter beläggningsprocessen rengörs arbetsstycket och poleras vid behov för att uppnå önskat resultat.

Tillämpningar av galvanisering:

- Korrosionsskydd: Metaller som zink eller nickel appliceras på stål för att förhindra rostbildning.

- Dekorativ beläggning: Ädelmetaller som guld eller silver appliceras på smycken eller dekorativa föremål för att förbättra utseendet.

- Slitageskydd: Hårdare metaller som krom appliceras på verktyg eller maskindelar för att förlänga deras livslängd.

- Elektroniska tillämpningar: Inom elektronik appliceras tunna metallskikt på kretskort eller kontakter för att förbättra den elektriska ledningsförmågan.

Galvanisering är en utbredd teknik inom industrin och hantverket och spelar en viktig roll i många produktionsprocesser.

-

- Galvanoteknikens processer

-

I följande avsnitt presenteras de olika metoderna inom galvanoteknik, där även de grundläggande arbetsverktygen för varje metod tas upp. I allmänhet skiljer man mellan tre olika galvaniska processer, nämligen trumgalvanisering, stift-/tampongalvanisering och badgalvanisering.

Översikt över metoderna

Man skiljer mellan 3 processer för galvanisk avsättning av metaller. Dessa är badgalvanisering, stiftgalvanisering (eller även tampongalvanisering) samt trumgalvanisering. Var och en av dessa metoder har sina fördelar och nackdelar.

Metod Fördelar Nackdelar Badgalvanisering - Automatisk genomförande av galvaniseringsprocessen

- Skikt tjocklekar från några mikrometer till flera millimeter kan uppnås

- Kräver ett kraftfullt nätaggregat

- Stora behållare nödvändiga

- Stora mängder elektrolyt

- Opraktiskt för galvanisering av små delar

Stiftgalvanisering / Tampongalvanisering - Galvanisering av stora ytor genomförbar

- Ett nätaggregat med låg effekt krävs, eftersom strömmen bara flyter vid en liten kontaktpunkt

- Liten mängd elektrolyt behövs

- Endast tunna skikt kan uppnås, vilket ger knappt något korrosionsskydd

- Galvaniseringsprocessen är inte automatiserad

- Mycket tidskrävande

- Ansträngande

Trumgalvanisering - Utmärkt lämpad för galvanisering av små delar

- Relativt jämn beläggning tack vare kontinuerlig rotation

- Galvaniseringsprocessen är automatisk

- Snabb att fylla på

- Kräver ett kraftfullt nätaggregat

- Stora behållare är oumbärliga

- Stora mängder elektrolyt

- Arbetsstyckena får små stötskador

- Ett visst antal delar krävs för att säkerställa kontinuerlig kontakt, eller att trummans storlek är lämplig

Metoden för badgalvanisering

Vid badgalvanisering doppas det objekt som ska galvaniseras tillsammans med anoden i en elektrolyt. Dessutom genereras ett strömflöde, vilket leder till att metall avsätts på objektet.

Badgalvanisering är en metod som ofta används inom industrin. Vanligtvis kromeras, förgylls eller förnicklas objekt i mycket stora badkar. För detta används ofta stativ där de delar som ska beläggas hängs upp. För att öka möjligheten till hög strömtäthet och därmed snabbare avsättning kan man använda en rörelse i badet. Detta kan ske genom inblåsning av luft, pumpning eller genom att röra på stativet.

Fördelaktigt är att metoden är enkel att genomföra och att stora strömflöden kan genereras, vilket gör det möjligt att avsätta även tjocka metallskikt. Nackdelen är att stora mängder elektrolyt krävs för att fylla badkaren. Av denna anledning är badgalvanisering inom privat- eller hobbyområdet endast lämplig för mindre delar.

Nödvändig grundutrustning

För att genomföra metoden för badgalvanisering behövs en reglerbar likströmskälla, ett badkar eller en behållare samt anslutningskablar.

När det gäller strömkällan kan det exempelvis vara ett labbnätaggregat, där både volt- och amperemätare, dvs. spänning och ström, bör finnas. Behållaren bör vara så stor att det objekt som ska galvaniseras kan doppas helt. Den bör vara gjord av ett material som är resistent mot alkalier och syror; förutom plastbehållare är även glasbehållare mycket lämpliga. Dessutom behövs kablar för att ansluta strömförsörjningen både till anoden och till objektet. För att undvika förväxlingar, använd alltid en röd kabel för (+)-polen och en svart kabel för (-)-polen.

Anodens yta

Grundläggande gäller: Anodens yta bör vara så stor som möjligt, motsvarande ytan på det objekt som ska galvaniseras. Om anodytan istället är för liten kan det hända att skikten avsätts ojämnt.

Denna effekt uppstår eftersom strömmen inte fördelas jämnt i elektrolyten (spridning) och tar den kortaste vägen. I området med den kortaste vägen blir strömmen högre och skiktet avsätts tjockare. Även anodens form och placering måste vara sådan att strömmen fördelas jämnt.

En större anod påverkar inte resultatet negativt. Dock kan en ogynnsam anodisk strömtäthet (anodisk effektivitet) leda till en starkare passivering (beroende av elektrolyten), vilket reducerar strömflödet. Om detta inträffar bör anoden rengöras.

Metoden för stift- respektive tampongalvanisering

Om fastmonterade eller stora objekt ska galvaniseras är stiftgalvanisering den bästa metoden. Till detta används en metallstav, kopplad som anod (+), vars spets är utrustad med antingen en tyg- eller svamp-tampon (för enkelhetens skull använder vi bara ordet "tampon"). Tamponen fungerar som en mottagare för elektrolyten och suger upp den önskade elektrolyten helt. Medan det objekt som ska galvaniseras är anslutet till katoden (-), försätts arbetsstycket med tamponen i en cirkulär rörelse. På detta sätt möjliggörs ett strömflöde och efter några sekunder avsätts ett metallskikt vid de aktuella kontaktpunkterna.

Den cirkulära rörelsen är mycket viktig eftersom en hög ström flyter över en liten kontaktyta. Så snart man stannar med tamponen på en viss plats kan den platsen bli matt och mörkna (brännskador), och denna effekt inträffar snabbare ju högre strömflödet är. Därför krävs lite erfarenhet, vilket man dock snabbt får. Att föra tamponen fram och tillbaka är mindre lämpligt, eftersom rörelsen då tillfälligt avbryts och vid hög strömtäthet kan redan brännskador uppstå.

Helst bör anoden huvudsakligen vara tillverkad av inert material, såsom platina eller grafit (och delvis även rostfritt stål), eller av det material som elektrolyten består av.

Nödvändig grundutrustning

För att genomföra metoden för stift- eller tampongalvanisering, respektive stiftgalvanisering, behövs en reglerbar likströmskälla, det vill säga ett reglerbart nätaggregat med digital spännings- och strömmätare, en stiftanod med anodhållare (galvaniskt stift), ett kabelset samt en tampon eller svamp. Stiftanoden (eller anodhållaren) måste anslutas till (+)-polen på nätaggregatet med hjälp av en kabel. Dessutom måste anoden utrustas med en tampon eller svamp så att det kompletta galvaniska stiftet är redo att användas. Själva arbetsstycket ansluts, liksom med de tidigare beskrivna metoderna, till (-)-polen.

Svamp & Tampon

När svampar eller tamponer används, är det tillbehör som suger upp elektrolyten. Denna egenskap är oumbärlig eftersom elektrolyten under galvaniseringsprocessen måste hållas mellan anoden och arbetsstycket för att avge metalljoner. Helst bör tamponer för galvanisering ha mycket hög sugförmåga och vara robusta. Galvaniska tamponer bör inte heller vara för tunna, eftersom det annars kan uppstå isoleringseffekter på grund av lokalt högt tryck, vilket hindrar den elektriska strömmen från att ledas vidare. Dessutom bör en galvaniseringstampon inte ha yttre sömmar, eftersom dessa kan orsaka repor på metallen.

Förtjockningsmedel respektive gelbildare

Med ett förtjockningsmedel, även kallat gelbildare, avses ett specifikt medel som används för att öka viskositeten i elektrolytlösningen. Förtjockningsmedel tillsätts elektrolyten så att den blir mer trögflytande. Det finns speciella förtjockningsmedel som är designade för de olika galvaniska elektrolyterna. Om man använder eller blandar in vanliga medel blir elektrolyten vanligtvis oanvändbar. Med hjälp av galvaniska gelbildare kan i princip alla typer av elektrolyter förtjockas. Genom att förtjocka elektrolyten säkerställs att vätskan inte droppar, att man kan arbeta renare och att elektrolyten används sparsamt. Dock bör elektrolyten inte bli för trögflytande.

För att förtjocka en elektrolyt bör du fylla en behållare med så mycket elektrolyt som du förväntar dig behöva och under jämn omrörning tillsätta så mycket gelbildare tills önskad konsistens respektive fasthet uppnås. Arbeta noggrant och långsamt. Se till att användningen av pulver inte medför överdriven dammbildning. Om du har förtjockat elektrolyten för mycket kan du späda ut den genom att tillsätta oförtjockad elektrolyt.

Metoden för trumgalvanisering

För galvanisering av stora mängder små delar är metoden för trumgalvanisering ideal, särskilt för delar som inte kan fästas på stativ eller endast med stor ansträngning. I grunden motsvarar galvaniseringsprocessen den för badgalvanisering, men de objekt som ska galvaniseras placeras löst i en långsamt roterande trumma. Arbetsstyckena kommer i kontakt via en centralt placerad kontaktstav, fritt rörliga klöppel (kablar med ledande kåpa) eller via lämpliga kontaktpunkter i trummans vägg; trumman sätts i rotation med hjälp av en motor. Den jämna rörelse som uppstår säkerställer en relativt jämn beläggning av de små delarna, men det kan ändå uppstå små skillnader eftersom vissa delar, på grund av okontrollerad blandning, kan vara i kontakt längre och därmed få en tjockare beläggning, eller tvärtom (dvs. kortare kontakttid och tunnare beläggning).

Fördelaktigt är att trumman snabbt kan fyllas, eftersom delarna enkelt kan läggas löst i den. Nackdelen är att arbetsstyckena alltid får små stötskador eftersom de blandas med varandra, vilket gör att denna process är mindre lämpad för en spegelblank finish – något som dock inte spelar någon roll för exempelvis skruvar. Dessutom krävs ett minimantal delar för att säkerställa att de kontinuerligt kommer i kontakt.

Nödvändig grundutrustning

För att genomföra metoden för trumgalvanisering behöver du en galvanistrumma. Förutom trumman utgör ett växellådemotor samt den mekanik som krävs de grundläggande komponenterna – tillsammans bildar dessa en trumgalvaniseringsanläggning. Liksom vid badgalvanisering behövs ett tillräckligt kraftfullt reglerbart nätaggregat och ett kabelset.

Fyllning av galvanistrumman

Grundläggande gäller: Galvanistrumman bör fyllas med arbetsstycken till högst 40–50 procent av dess kapacitet. Detta säkerställer att komponenterna kan röra sig fritt och förhindrar att de fastnar, snett läggs eller till och med blockeras. Om detta sker kan det leda till att en ideal beläggning, och därmed en jämn galvanisering, inte uppnås på grund av otillräcklig kontakt vid kontaktpunkterna. Se till att delarna även kommer i kontakt med kontaktstiften.

Notera: Kulor utgör det optimala fyllnadsmaterialet, eftersom de inte kan snedställas. Detta säkerställer fri rörelse och ett optimalt galvaniseringsresultat.

- Hur förhåller sig spänningen och strömtätheten?

-

Inom galvanisering spelar spänning och strömtäthet en avgörande roll för kvaliteten på det avsatta skiktet. Båda parametrarna måste ställas in noggrant för att uppnå en jämn och högkvalitativ metallbeläggning.

1. Spänning:

- Funktion: Spänningen (mätt i volt) driver den elektriska strömmen genom elektrolyten, som transporterar metalljonerna från anoden till katoden (arbetsstycket) där de avsätts som en metallbeläggning.

- Påverkan: För hög spänning kan leda till att metalljonerna avsätts för snabbt, vilket kan ge ett grovt, poröst eller till och med pulverigt skikt. För låg spänning kan däremot leda till att avsättningen sker för långsamt, vilket minskar processens effektivitet och resulterar i ett ojämnt skikt.

- Beroende av avståndet: Spänningen måste justeras i förhållande till avståndet mellan anoden och katoden, eftersom elektrolytens elektriska motstånd ökar med avståndet. Ju längre anoden är från katoden, desto högre måste spänningen ställas in för att uppnå en tillräcklig strömtäthet. Spänningsangivelserna för våra elektrolyter ska betraktas som riktvärden och avser ett avstånd på cirka 10 cm. Om detta avstånd varierar bör spänningen justeras därefter.

- Maximalvärden: Observera att de angivna maximalvärdena för spänningen ofta bara kan uppnås under ideala förhållanden, exempelvis vid användning av rörelse i badet (t.ex. genom omrörning eller pumpning) som får elektrolyten att cirkulera jämnt runt arbetsstycket och därigenom förhindrar heta punkter eller ojämn avsättning.

2. Strömtäthet:

- Definition: Strömtätheten är strömmen i förhållande till elektrodyta, och anges i ampere per kvadratdecimeter (A/dm²). Den beskriver förhållandet mellan den elektriska strömmen och elektrodens yta och är en avgörande faktor för kvaliteten på metallavsättningen.

- Påverkan på katoden (arbetsstycket): Den katodiska strömtätheten påverkar i hög grad kvaliteten på beläggningen på arbetsstycket (katoden). För varje elektrolyt finns ett optimalt strömtäthetsintervall inom vilket avsättningen sker med goda resultat. För hög strömtäthet kan leda till grova, korniga skikt, medan för låg strömtäthet kan resultera i otillräckliga eller ojämna beläggningar.

- Påverkan på anoden: Den anodiska strömtätheten är avgörande för elektrolytens stabilitet. Helst bör metallen vid anoden (vanligtvis samma metall som avsätts) lösas upp lika snabbt som den avsätts vid katoden. Detta säkerställer en jämn metalljonkoncentration i elektrolyten och bidrar till badets långvarighet. I praktiken förekommer dock ofta avvikelser, vilket kan påverka elektrolytens stabilitet och processens effektivitet.

- Anpassning genom temperatur och rörelse: Högre strömtäthet kan uppnås genom att höja temperaturen och genom att röra elektrolyten eller arbetsstycket. Dessa åtgärder förbättrar jontransporten och hjälper till att göra avsättningen jämnare och mer effektiv.

- Beroende av arbetsstyckets och anodens form: Strömtätheten varierar även beroende på formen på arbetsstycket och anoden. Eftersom strömmen föredrar den kortaste vägen kan en ojämn strömfördelning leda till ojämna beläggningar, särskilt vid hörn, kanter eller komplexa geometriska former. En noggrann anpassning av anoden till arbetsstycket samt användning av hjälp-elektroder kan hjälpa till att lösa detta.

- Optimering: En noggrann anpassning av anoden till arbetsstyckets form samt användning av hjälp-elektroder kan hjälpa till att uppnå en jämn strömfördelning och därigenom säkerställa en homogen beläggning.

Samspelet mellan spänning och strömtäthet:

- Spänningen och strömtätheten är sammankopplade: En högre spänning leder i allmänhet till en högre strömtäthet, förutsatt att motstånden i systemet (såsom elektrolytens motstånd och ytans egenskaper) förblir konstanta.

- En justering av spänningen är ofta nödvändig för att uppnå önskad strömtäthet, men även andra faktorer såsom elektrolytkoncentration och temperatur påverkar samspelet.

Sammanfattning:

- Spänning driver processen och påverkar hastigheten för metallavsättningen. Den måste ställas in noggrant, särskilt med hänsyn till avståndet mellan anoden och katoden, för att uppnå en jämn beläggning.

-

Strömtäthet bestämmer mängden av den avsatta metallen per ytenhet och påverkar kvaliteten samt utseendet på beläggningen. Den måste noggrant anpassas till det optimala intervallet för att uppnå en högkvalitativ beläggning.

- Både den katodiska och den anodiska strömtätheten spelar en avgörande roll: Den katodiska strömtätheten påverkar skiktets kvalitet, medan den anodiska strömtätheten säkerställer elektrolytens stabilitet. Temperatur- och rörelsestyrning i badet kan hjälpa till att möjliggöra högre strömtäthet och förbättra processens stabilitet.

- Egenskaper hos de enskilda skikten

-

Varje applicerat skikt har vissa egenskaper som i slutändan påverkar slutresultatets kvalitet positivt. Även om beläggning med koppar för många material inte är absolut nödvändig, ger den ett kvalitativt bättre resultat.

Koppar avsätts snabbt och ger en särskilt slät yta. Dessutom är den mycket lätt att polera, vilket märkbart minskar polerkostnaderna. Nickel ökar beläggningens totala korrosionsbeständighet. Vid en efterföljande kromning bidrar den avsevärt till glansen hos kromskiktet.

Det sista, tunt applicerade skiktet utgör avslutningen med den önskade dekorativa eller tekniska funktionen.

- Korrosionsskydd hos skikten

-

Ett gott korrosionsskydd uppnås först genom ett tillräckligt tjockt skikt eller genom en lämplig skiktkombination. Ett tunt kromskikt på järn ger knappt något skydd, därför används minst kombinationen nickel-krom. Ett ytterligare fördel med det underliggande nickelskiktet är att genom nickeln (glansnickel) framträder glansen bättre. Om man dessutom vill förbättra korrosionsskyddet i en reducerande atmosfär, används skiktkombinationen koppar-nickel-krom, eftersom kopparn här gör ett bättre jobb.

Generellt gäller alltså:

Beroende på vilken metall som avsätts varierar korrosionsskyddet kraftigt. Även beroende på olika typer av elektrolyter finns stora skillnader. Många typer av skikt avsätts med mikroskopiskt fina porer – i dessa områden är skyddet obefintligt. För att täppa till porerna krävs tjockare skikt. En kombination av flera skikt förbättrar skyddet avsevärt. De olika skikten kompletterar varandra och korrosionsskyddet ökar exponentiellt, enligt mottot "1+1=5".

Exempel på korrosionsskydd

Nickel:

Ett rent nickelskikt ger först ett gott korrosionsskydd från 25µm, men i skiktkombinationen nickel-krom eller även koppar-nickel-krom förbättras skyddet avsevärt.

Zink:

För zink rekommenderas en skiktstjocklek på cirka 10µm. Zink har en långräckviddseffekt, vilket innebär att även oskyddade järnytor (t.ex. porer eller mekaniskt skadade områden) skyddas katodiskt.

Zink-Nickel:

Här möts kombinationen av två skyddande element: det aktiva zinket och det passiva nickeln. Båda elementen bildar ett gemensamt skikt med ökat skydd. De genomsnittliga skiktstjocklekarna ligger mellan 5µm och 10µm. Skikten är även korrosionsbeständiga vid temperaturer upp till 180°C, varför zink-nickel-skikt är idealiska för att skydda komponenter i förbränningsmotorer.

Här i exemplet ett kromat stativ med en uppenbart otillräcklig skiktstjocklek, respektive en olämplig utförning av grundskiktet:

- Beläggningens ordning

-

Beläggningen av ett arbetsstycke sker vanligtvis i flera steg, där olika skikt avsätts på objektets yta. Varje skikt har viktiga egenskaper för ett professionellt resultat.

Beroende på materialet och ytan är en förbehandling nödvändig. Exempelvis kräver syrekänsliga material som zink, innan beläggning med surt koppar-elektrolyt, ett skikt med alkalisk koppar-elektrolyt. Aluminium behandlas med aluminiumaktiverare, och koppar behöver, innan nickelskiktet appliceras utan ström, ett tunt skikt palladium.

Praktisk uppbyggnad av skiktordningen efter förbehandlingen:

- Glanskoppar för en bra utjämning

- Nickel som diffusionsbarriär

- Guld, silver eller krom som avslutande skikt

Det sista skiktet appliceras vanligtvis endast tunt.

- Spridningen i galvaniseringen

-

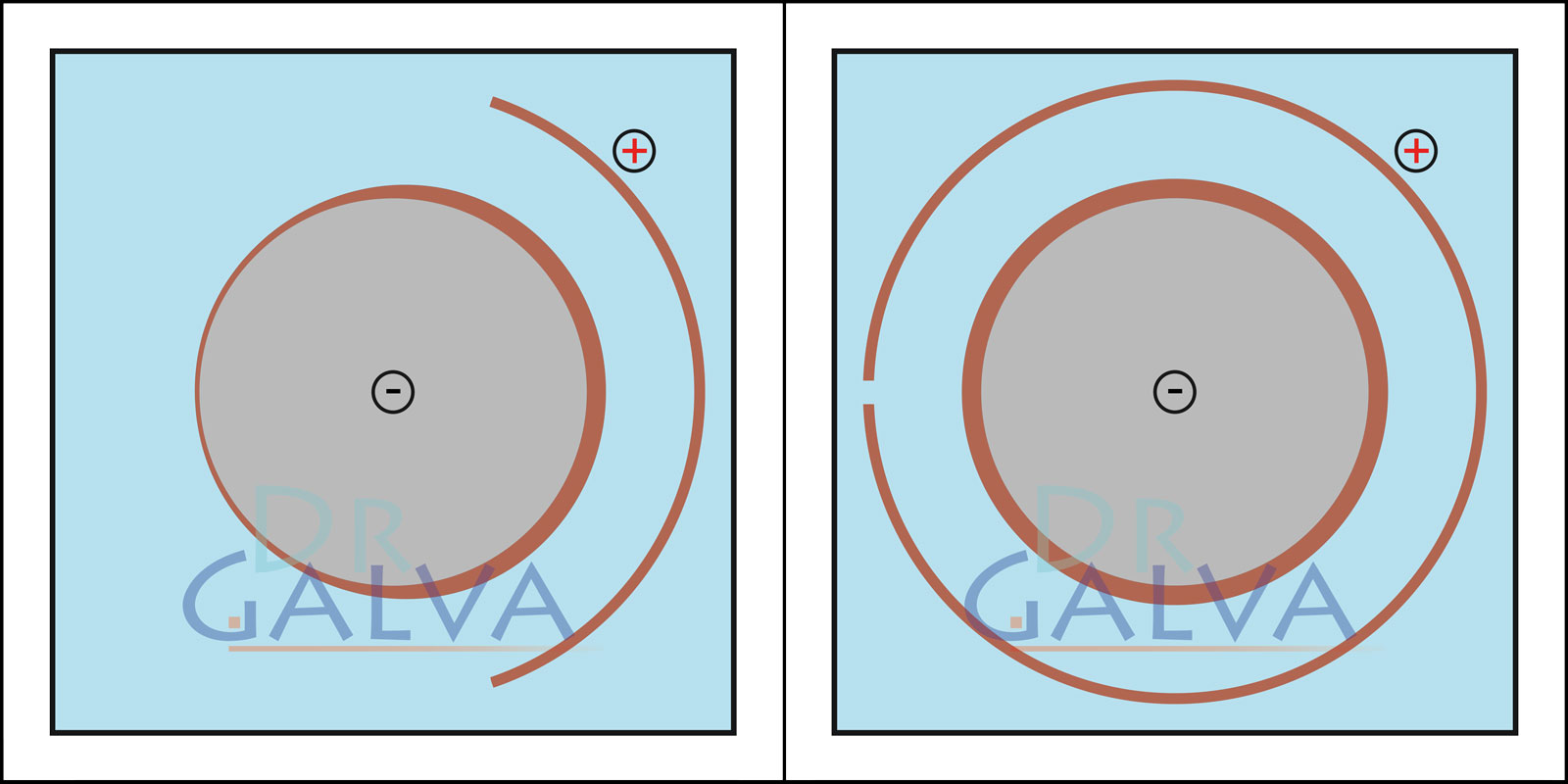

Här behandlar vi den mycket viktiga spridningen som måste beaktas. Anoden bör anpassas efter formen på det arbetsstycke som ska beläggas. Om det enbart är ett ökat strömflöde skulle det på de ställen närmare anoden bli mörkt och matt, eftersom den lokala strömtätheten då blir för hög.

Bra spridning (t.ex. koppar surt) vid användning av en platt anod. Ju mindre avståndet är, desto mer ström flyter på dessa ställen och desto mer metall avsätts där. Tack vare den goda spridningen avsätts dock ett tunt skikt även på baksidan. Dålig spridning (t.ex. zink svagt surt). Här avsätts metall endast på den anodenvända sidan. På baksidan flyter praktiskt taget ingen ström och där sker ingen avsättning, eller endast minimal.

Vid en form som är anpassad till arbetsstycket avsätts metallen betydligt jämnare. På den anodonvända sidan blir skiktet tunnare. Totalt sett blir skiktet betydligt jämnare jämfört med en platt anod. I det galvaniska badet finns en ringanod och arbetsstycket. På detta sätt säkerställs att avståndet mellan anoden och arbetsstycket är lika stort runt om. För att uppnå en jämn avsättning är det inte nödvändigt att rotera arbetsstycket.

Detta är den mest komplicerade formen, där metallen nästan endast avsätts på den anodenvända sidan. Med en anod som är anpassad efter arbetsstyckets form sker fortfarande en god avsättning inuti, även hörnen beläggs. Dock är detta ganska tidskrävande. - Grunderna inom galvanisering

-

Denna översikt omfattar väsentliga begrepp och processer som används inom galvanisering.

Grunderna i galvanisering

Galvanik:

- En elektrochemisk process för avsättning av metallskikt på ett elektriskt ledande substrat.

- Använder en elektrolytcell för att överföra metalljoner från en lösning till ett substrat.

Elektrolyt:

- En ledande vätska som innehåller metalljoner som ska avsättas.

- Exempel: Kopparsulfatlösning för kopparavsättning, nickelsulfatlösning för nickelavsättning.

Anod:

- Den elektrod där oxidation sker.

- Inom galvanisering är det ofta metallen som ska avsättas (t.ex. en kopparanod för kopparavsättning). Ett undantag utgör krom. Vid användning av kromelektrolyt (baserad på trevärdigt krom) får inga kromanoder användas, eftersom detta kan leda till bildning av mycket giftigt sexvärdigt krom (Krom VI)!

- Om anoder inte finns tillgängliga i elektrolytmaterialet, är användning av inerta anoder, såsom platina (pläterad titan-anod) eller grafit, ett alternativ.

- Grafitanoder har nackdelen att motståndet i anoden kan öka kraftigt, vilket gör den oanvändbar. Grafitanoder är mycket universellt användbara, men vi avråder från att använda dem eftersom de inte löses upp kemiskt, utan genom syreutvecklingen vid anoden kan partiklar komma in i badet och göra det grumligt. I den fortgående processen avsätts dessa partiklar tillsammans med beläggningen och den skapade ytan blir mörkare. Därför föredras metallanoder.

Kathod:

- Den elektrod där reduktion sker.

- Substratet där metallen avsätts.

Strömkälla:

- En likströmskälla som tillför den nödvändiga energin för att driva den elektrochemiska reaktionen.

Viktiga begrepp och processer

Elektrolys:

- Processen där kemiska reaktioner i elektrolytlösningen utlöses genom att en elektrisk ström appliceras.

Reduktion:

- En kemisk process där en atom eller jon tar upp elektroner.

- Vid metallavsättning reduceras en metalljon (t.ex. Cu²⁺) till ett metallatom (Cu).

Oxidation:

- En kemisk process där en atom eller jon förlorar elektroner.

- Vid metallavsättning oxideras ofta anoden för att frigöra metalljoner i lösningen.

Strömtäthet:

- Strömmen per ytenhet på elektroden.

- En viktig parameter som påverkar kvaliteten och hastigheten för metallavsättningen.

- Den katodiska strömtätheten är avgörande för kvaliteten på beläggningen på arbetsstycket (katoden). För varje elektrolyt finns ett optimalt strömtäthetsområde, inom vilket avsättningen sker med goda resultat. Om strömtätheten ligger utanför dessa parametrar kan skiktet bli matt.

- På anodens sida finns den anodiska strömtätheten. Denna är särskilt viktig för elektrolytens stabilitet. Det bör lösas upp lika mycket metall som avsätts vid katoden (arbetsstycket).

- I idealfallet löses anoden upp lika snabbt som metallen avsätts vid katoden, vilket skulle ge en mycket lång livslängd för elektrolyten. I praktiken finns det dock ofta avvikelser.

- Till exempel ackumuleras sura zinkelektrolyter snabbare än att metallen avsätts, vilket med tiden leder till att elektrolyten grumlas.

- Vid nickel löses anoden upp långsammare, vilket gör att elektrolyten successivt fattas på nickeljoner. I detta fall kan man tillsätta lämpliga nickelsalter för att öka innehållet igen. Emellertid får nickelsalter, på grund av deras faroklassificering, inte säljas fritt. För att förbättra anodens löslighet och minska passivering tillsätter tillverkaren dessutom kloridjoner i elektrolyten.

Överpotential:- Den extra spänning som krävs utöver det teoretiska jämvikts potentialet för att driva den elektrochemiska reaktionen.

- Påverkar effektiviteten och egenskaperna hos det avsatta metallskiktet.

Badsammanställning:

- Den kemiska sammansättningen av elektrolyten, som påverkar egenskaperna hos det avsatta metallskiktet.

- Tillsatser som glansbildare, ytaktivatorer och buffertlösningar används ofta för att förbättra skiktens egenskaper.

Typer av galvaniska beläggningar

Galvanisering med zink:

- Avsättning av zink på stål eller järn för att uppnå korrosionsbeständighet.

Vernickelung:

- Avsättning av nickel för dekorativa ändamål eller som underlag för ytterligare beläggningar.

Vergoldung:

- Avsättning av guld för dekorativa ändamål eller för elektriska kontakter på grund av dess utmärkta ledningsförmåga och korrosionsbeständighet.

Versilbern:

- Avsättning av silver, ofta för elektriska kontakter eller för att förbättra ledningsförmågan.

Kupparbeläggning:

- Avsättning av koppar, ofta som ett mellanlager eller för ledningsbanor inom elektronik.

Viktiga parametrar och kontroll

pH-värde:

- Elektrolytlösningens surhetsgrad, som påverkar avsättningens effektivitet och kvalitet.

Temperatur:

- Driftstemperaturen i elektrolytbadet, som påverkar reaktionshastigheten och skiktens egenskaper.

- För att uppnå optimala resultat bör arbetstemperaturen för respektive elektrolyt beaktas. Många elektrolyter fungerar redan optimalt vid rumstemperatur, vilket innebär att ingen extern värmekälla behövs.

Generellt kan man säga att nästan ingen elektrolyt fungerar bra under 15°C, därför är det viktigt att hålla koll på temperaturen om man märker problem med elektrolyten. Även arbetsstyckets temperatur bör beaktas – särskilt vid stiftgalvanisering.

Rörsystem:

- System för att röra elektrolytlösningen, för att säkerställa en jämn avsättning och undvika koncentrationsgradienter.

Säkerhetsaspekter

Skyddskläder:

- Användning av handskar, skyddsglasögon och rock för att undvika kontakt med kemikalier.

Ventilation:

- Säkerställ en god ventilation för att undvika ansamling av ångor och gaser.

Hantering av kemikalier:

- Säkert hantering och avfallshantering av kemikalier enligt lokala föreskrifter.

Typer av galvaniska beläggningar

Verzinkung (galvanisering med zink):

- Avsättning av zink på stål eller järn för att uppnå korrosionsbeständighet.

Vernickelung:

- Avsättning av nickel för dekorativa ändamål eller som underlag för ytterligare beläggningar.

Vergoldung:

- Avsättning av guld för dekorativa ändamål eller för elektriska kontakter på grund av dess utmärkta ledningsförmåga och korrosionsbeständighet.

Versilbern:

- Avsättning av silver, ofta för elektriska kontakter eller för att förbättra ledningsförmågan.

Kupparbeläggning:

- Avsättning av koppar, ofta som ett mellanlager eller för ledningsbanor inom elektronik.

Viktiga parametrar och kontroll

pH-värde:

- Elektrolytlösningens surhetsgrad, som påverkar avsättningens effektivitet och kvalitet.

Temperatur:

- Driftstemperaturen i elektrolytbadet, som påverkar reaktionshastigheten och skiktens egenskaper.

- För att uppnå optimala resultat bör arbetstemperaturen för respektive elektrolyt beaktas. Många elektrolyter fungerar redan optimalt vid rumstemperatur, vilket innebär att ingen extern värmekälla behövs.

Generellt kan man säga att nästan ingen elektrolyt fungerar bra under 15°C, därför är det viktigt att hålla koll på temperaturen om man märker problem med elektrolyten. Även arbetsstyckets temperatur bör beaktas – särskilt vid stiftgalvanisering.

Rörsystem:

- System för att röra elektrolytlösningen, för att säkerställa en jämn avsättning och undvika koncentrationsgradienter.

Säkerhetsaspekter

Skyddskläder:

- Användning av handskar, skyddsglasögon och rock för att undvika kontakt med kemikalier.

Ventilation:

- Säkerställ en god ventilation för att undvika ansamling av ångor och gaser.

Hantering av kemikalier:

- Säkert hantering och avfallshantering av kemikalier enligt lokala föreskrifter.

- Hur bygger jag en galvanisk cell för att avsätta metaller?

-

En galvanisk cell för avsättning av metaller, även kallad elektrolytcell eller galvaniseringscell, är en anordning som används för att avsätta ett metallskikt på en annan metall genom en elektrochemisk process. Här följer en steg-för-steg-guide för hur du bygger en sådan cell:

Material:

- Strömkälla: En reglerbar likströmskälla.

- Anod: Till exempel en kopparanod om koppar ska avsättas. Vid vissa lösningar måste en annan anod användas – observera anvisningarna för elektrolyten.

- Kathod (arbetsstycke): Det metallstycke på vilket den andra metallen ska avsättas (t.ex. ett smycke).

- Elektrolytlösning: En lösning som innehåller metalljoner av den metall som ska avsättas (t.ex. koppar-elektrolyt för kopparavsättning).

- Behållare: För att hålla elektrolytlösningen.

- Ledningskablar och krokodilklämmor: För att koppla elektroderna till strömkällan.

Uppbyggnad:

-

Förbered elektrolytlösningen:

- Fyll behållaren med elektrolytlösningen. För att avsätta koppar kan du till exempel använda en koppar-elektrolyt.

- Fyll behållaren med elektrolytlösningen. För att avsätta koppar kan du till exempel använda en koppar-elektrolyt.

-

Installera elektroderna:

-

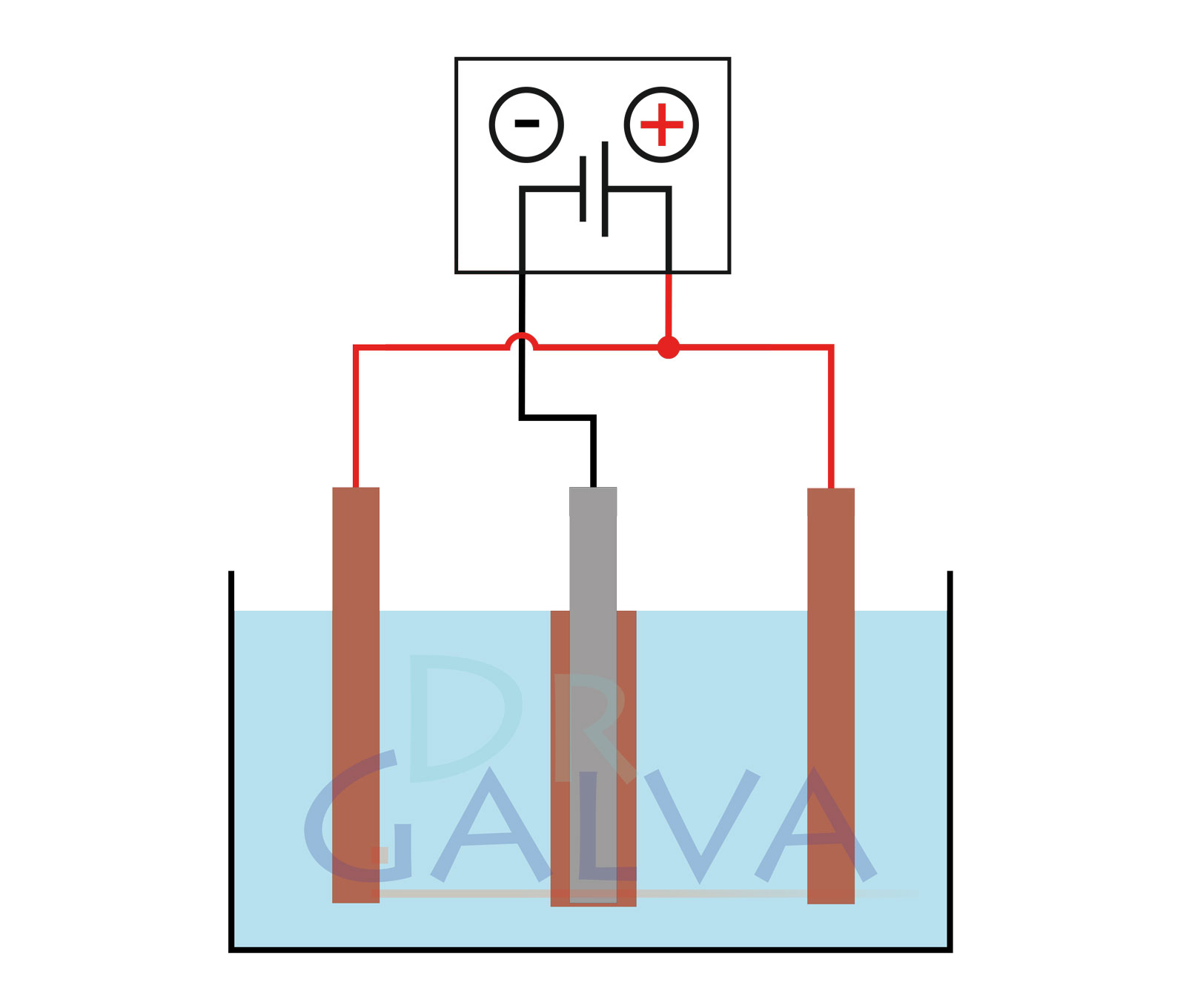

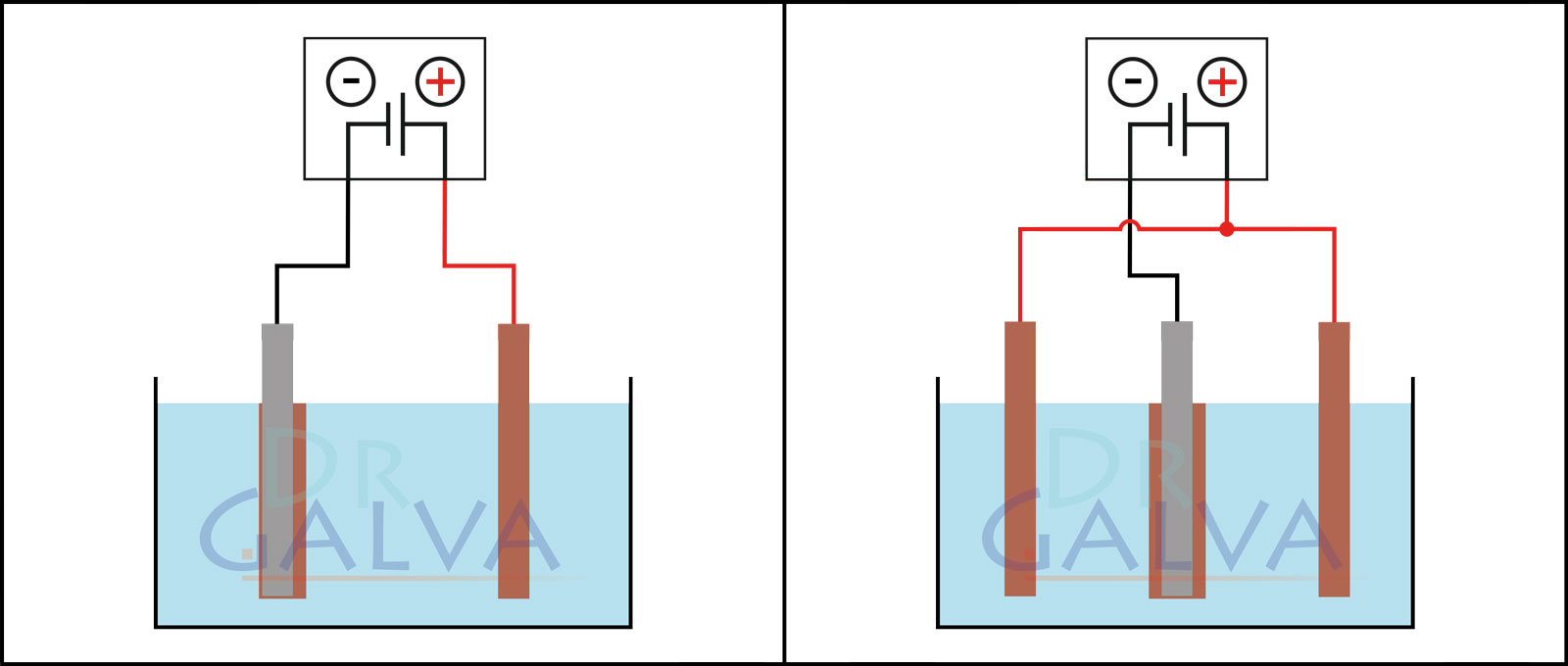

Anod: Placera anoderna (t.ex. kopparplattan) i lösningen. Dessa elektroder levererar den metall som ska avsättas. Det bör användas två motstående anoder för att uppnå en jämn avsättning. Observera de medföljande illustrationerna. (Om det inte är möjligt att uppnå en sådan anordning, kan en jämn beläggning av arbetsstycket uppnås genom kontinuerlig rotation.)

Observera även avsnittet "Spridningen i galvaniseringen"

-

Kathod: Placera även kathoden (t.ex. smycket) i lösningen. Detta är arbetsstycket där metallen avsätts.

-

Anod: Placera anoderna (t.ex. kopparplattan) i lösningen. Dessa elektroder levererar den metall som ska avsättas. Det bör användas två motstående anoder för att uppnå en jämn avsättning. Observera de medföljande illustrationerna. (Om det inte är möjligt att uppnå en sådan anordning, kan en jämn beläggning av arbetsstycket uppnås genom kontinuerlig rotation.)

-

Koppla till strömkällan:

- Koppla anoden (kopparplattan) till den positiva polen på strömkällan.

- Koppla kathoden (arbetsstycket) till den negativa polen på strömkällan. Detta gör att kathoden blir negativt laddad, vilket leder till att metallen avsätts på den.

-

Slå på strömmen:

- Slå på strömkällan. Metalljonerna i lösningen (t.ex. Cu²⁺-joner) attraheras av kathoden eftersom den är negativt laddad. Jonerna reduceras till neutrala metallatomer och deponeras på kathodens yta.

Funktion:

-

Anod (kopparplatta): Genom strömflödet löses anoden delvis upp, vilket frigör kopparjoner (Cu²⁺) i lösningen. På så sätt hålls koncentrationen av kopparjoner i elektrolyten konstant:

Cu → Cu²⁺ + 2e⁻

-

Kathod (arbetsstycke): Vid kathoden reduceras kopparjonerna (Cu²⁺) i lösningen med hjälp av elektroner och deponeras som metalliskt koppar på arbetsstycket:

Cu²⁺ + 2e⁻ → Cu

Viktiga anvisningar:

- Strömstyrka och tid: Strömstyrkan och processens varaktighet bestämmer tjockleken på det avsatta metallskiktet. Högre strömstyrka och längre tider leder till tjockare skikt.

- Temperatur: Elektrolytlösningens temperatur kan påverka avsättningshastigheten. Högre temperaturer kan påskynda processen, men påverkar även skiktets kvalitet.

- Renheten hos elektrolytlösningen: Föroreningar i lösningen kan försämra kvaliteten på det avsatta metallskiktet.

Resultat:

Med denna uppställning avsätts ett jämnt metallskikt på arbetsstycket. Detta är det grundläggande principen för galvanisering, som används i många industriella processer för att belägga metaller samt skydda eller förädla ytor.

Allmän uppbyggnad:

Jämförelse av avsättningen:

Anoden och arbetsstycket placeras i motsatta positioner. På framsidan av arbetsstycket avsätts mer metall än på baksidan. Arbetsstycket bör roteras med jämna mellanrum. Två anoder och arbetsstycket befinner sig i badet. Det är viktigt att båda anoderna är anslutna till samma nätaggregat. Arbetsstycket placeras centrerat, mellan de två anoderna. Detta säkerställer en jämnare avsättning. - Korrekt avfettning av ytor som ska beläggas

-

Rätt avfettning av ytor som ska beläggas är ett avgörande steg i galvaniseringsprocessen. En noggrann rengöring är nödvändig för att säkerställa god vidhäftning av metallbeläggningen och garantera kvaliteten på slutprodukterna. Här är de viktigaste stegen och metoderna för effektiv avfettning:

Varför är avfettning viktigt?

- Vidhäftning: Fett- och oljerester kan avsevärt försämra vidhäftningen av den galvaniska beläggningen.

- Beläggningskvalitet: Föroreningar leder till ojämna beläggningar, blåsbildning och andra defekter.

- Korrosionsskydd: Rena ytor säkerställer bättre korrosionsbeständighet hos de belagda materialen.

Metoder för avfettning

1. Kemisk avfettning

- Rengöring med lösningsmedel: Användning av organiska lösningsmedel som aceton eller isopropanol, vilka effektivt löser upp fetter och oljor.

- Aceton kännetecknas av sin utmärkta fettlösande förmåga och låga kokpunkt. Det används huvudsakligen vid institut för rengöring och avfettning av arbetsredskap. Aceton löser fingeravtryck och andra lätta fetter väl, men är mindre effektivt mot maskinoljor. I själva verket kan aceton vara kontraproduktivt vid oljeförorenade arbetsstycken, eftersom det kan få smutspartiklar att fästa vid ytan genom adhesionskrafter.

- Isopropanol (propan-2-ol) kan användas inom olika områden och är särskilt mångsidigt. Det används exempelvis för rengöring av skärmar eller borttagning av klistermärken som annars lämnar irriterande klisterrester. Isopropanol är särskilt effektivt vid envisa uppgifter där andra medel misslyckas, eftersom det helt avlägsnar rester. Det lämnar inga spår eftersom det avdunstar utan att lämna rester och är kemiskt neutralt mot de flesta material. Det kan spädas med destillerat vatten och är utmärkt för att ta bort oljor och fetter samt rengöra många olika ytor.

- Alkalisk avfettning: Användning av alkaliska rengöringsmedel i vattenlösning för att emulgera och avlägsna fetter och oljor.

- Syrabad: I vissa fall används sura rengöringsmedel, särskilt om metalloxider eller rost behöver avlägsnas.

2. Mekanisk avfettning

- Borstning och slipning: Användning av borstar eller slipmaterial för att avlägsna grova föroreningar.

- Blästring: Användning av blästermedel som glaspärlor eller sand för att rengöra ytan grundligt.

3. Elektrolytisk avfettning

- Anodisk avfettning: Arbetsstycken används som anod i en alkalisk lösning och utsätts för elektrisk ström, vilket avlägsnar fetter och oljor genom gasutveckling.

- Katodisk avfettning: Arbetsstycken används som katod, vilket ofta möjliggör en skonsammare rengöring.

Steg för avfettning

1. Förberedelse

- Avlägsna grov smuts och synliga föroreningar genom sköljning eller mekanisk rengöring.

2. Kemisk eller mekanisk avfettning

- Använd den valda avfettningsmetoden enligt de specifika kraven för materialet och föroreningen. För oljeförorenade arbetsstycken bör alternativa lösningsmedel eller avfettningsmetoder väljas som är mer effektiva än aceton.

3. Sköljning

- Grundlig sköljning av delarna med destillerat eller avjoniserat vatten för att avlägsna alla rester av avfettningsmedlet.

4. Torkning

- Noggrann torkning av ytan för att undvika vattenfläckar eller ny kontaminering.

Tips för optimalt resultat

- Temperaturkontroll: Många avfettningsprocesser är effektivare vid förhöjda temperaturer.

- Kontrollerad miljö: Arbete i en ren miljö förhindrar återkontaminering.

- Kvalitetskontroll: Regelbunden kontroll av ytans renhet, exempelvis genom vattendroppstest eller kontaktvinkelmätning.

Genom att följa dessa steg och metoder säkerställer du att de ytor som ska beläggas är optimalt förberedda, vilket leder till en högkvalitativ och hållbar galvanisk beläggning.

- Hur använder man de galvaniska elektrolyterna?

-

Elektrolyterna används outspädda, eftersom det rör sig om användningsfärdiga lösningar. De specifika parametrarna för elektrolyten anges på flaskan, liksom vilken anod som krävs. Spänningsvärdena kan avvika, eftersom Ohms lag gäller i lösningarna. Motståndet är avgörande här, och beroende på avståndet kan strömflödet öka eller minska. Det blir ännu mer exakt om man arbetar utifrån strömtätheten.

Elektrolyterna berikas även genom att metallanoden löses upp, vilket ökar räckvidden (utom vid olösliga anoder eller anoder av främmande metaller).

Man bör också beakta att strömmen tar den kortaste vägen.

- Hur mycket kan beläggas med en galvanisk elektrolyt?

-

Mängden material som kan deponeras med en galvanisk elektrolyt beror på flera faktorer:

Viktiga faktorer

- Strömstyrka och beläggningstid: Enligt Faradays lag är mängden deponerat metall direkt proportionell mot laddningen (ström × tid).

- Elektrolytsammansättning: Metalljoninnehållet i elektrolyten avgör hur länge den kan användas innan påfyllning eller regenerering krävs.

- Processens effektivitet: Avsättningshastigheten varierar beroende på metall och elektrolyt (till exempel har koppar och nickel högre effektivitet än krom).

- Lagertjocklek: Ju tjockare lager, desto mer material förbrukas.

Exempel

En liter koppar-elektrolyt med 100 g/l koppar kan teoretiskt sett belägga:

- 0,1 m² med en lagertjocklek på 100 µm eller

- 1 m² med en lagertjocklek på 10 µm.

Viktig anmärkning

Den faktiska beläggningsytan är ofta betydligt större när rätt anoder används. Med lösliga anoder (till exempel nickel- eller kopparanoder) återfylls den deponerade metallen kontinuerligt, vilket gör att elektrolyten regenererar sig själv under processen och kan användas under en mycket längre period.

- Är elektrolyterna återanvändbara?

-

Elektrolyterna kan användas flera gånger. Se till att inga föroreningar tillförs genom smuts eller felaktiga anoder. Det kan också hända att arbetsstycket löses upp i elektrolyten om materialet är olämpligt (t.ex. galvaniserat stål i en starkt sur elektrolyt).

- Kan anoderna användas flera gånger?

-

Ja, anoder inom galvanisering kan användas flera gånger. Återanvändning av anoder är ekonomiskt fördelaktigt så länge de effektivt kan leverera metalljoner. Här är några allmänna riktlinjer:

-

Anodens material: Anoder är ofta tillverkade av samma material som ska fällas ut (t.ex. nickel, koppar, zink). Dessa anoder bryts ned under galvaniseringsprocessen eftersom de avger metalljoner till badet, vilka sedan avsätts på arbetsstycket (katoden).

-

Slitage på anoden: Med tiden löses anoder delvis upp i elektrolyten eftersom de fungerar som källa för metalljonerna i beläggningsprocessen. Slitaget beror på strömtäthet, galvaniseringens varaktighet och typen av elektrolyt.

-

Skötsel och underhåll: Anoder bör regelbundet inspekteras och vid behov rengöras för att avlägsna oxidskikt eller beläggningar som kan försämra effektiviteten. Korrekt underhåll kan förlänga anodernas livslängd.

-

Typ av galvaniseringsprocess: Vissa processer kräver oftare byte av anoder än andra. Till exempel förbrukas anoder långsammare vid förnickling än vid processer med högre strömtäthet eller specifika kemiska krav.

- Byte av anoder: Om anoderna blir alltför slitna eller presterar sämre måste de bytas ut för att säkerställa en jämn och högkvalitativ beläggning.

Sammanfattningsvis kan anoder inom galvanisering återanvändas flera gånger så länge de är i gott skick och fungerar effektivt. Regelbunden inspektion och skötsel är avgörande för att maximera anodernas livslängd.

-

Anodens material: Anoder är ofta tillverkade av samma material som ska fällas ut (t.ex. nickel, koppar, zink). Dessa anoder bryts ned under galvaniseringsprocessen eftersom de avger metalljoner till badet, vilka sedan avsätts på arbetsstycket (katoden).

- Är andra metaller möjliga som anoder?

-

Inom galvanisering är det avgörande att endast anoder som är specifikt anpassade för den aktuella processen används. Andra anodmaterial är olämpliga eftersom de kan lösas upp i elektrolyten och därmed förorena den. Denna förorening leder till en sämre beläggningskvalitet och kan allvarligt påverka hela galvaniseringsprocessen. Därför är det viktigt att använda de föreskrivna anoderna för att säkerställa kvaliteten och renheten hos den galvaniska beläggningen.

- Kan man också belägga små föremål med en stor nätadapter?

-

Ja, det är möjligt att belägga små föremål med en stor nätadapter, men det är viktigt att noggrant reglera strömstyrkan. En kraftfull nätadapter kan leverera mer ström än vad som krävs för små objekt, vilket kan leda till överbeläggning, ojämna skikt eller till och med skador på arbetsstycket.

Det rekommenderas att justera strömmen till den nödvändiga strömtätheten (ström per ytenhet) för det specifika materialet och lösningen för att uppnå en kontrollerad och jämn beläggning. En bra nätadapter bör ha möjlighet att finjustera spänning och ström, så att även små objekt kan beläggas säkert och exakt.

- Kan jag använda ett batteri istället för en justerbar nätadapter?

-

Även om det teoretiskt är möjligt att använda ett batteri istället för en justerbar nätadapter vid galvanisering, avråder vi starkt från detta. Anledningen är den bristande möjligheten att exakt reglera spänning och strömstyrka, vilket är avgörande för en framgångsrik galvaniseringsprocess.

Varför ett batteri är olämpligt:

-

Ingen spänningskontroll: Batterier levererar en fast spänning (t.ex. 1,5V för ett AA-batteri eller 12V för ett bilbatteri). Eftersom galvanisering ofta kräver justering av spänningen för att styra beläggningens kvalitet, leder den fasta spänningen från ett batteri ofta till suboptimala resultat. Detta kan orsaka ojämna skikt, okontrollerad gasutveckling (som bubblor) och andra oönskade effekter.

-

Okontrollerad strömstyrka: Strömstyrkan beror på batteriets spänning och motståndet i elektrolyten. Utan möjlighet att exakt reglera strömmen kan en för hög strömstyrka skada beläggningen, medan en för låg gör processen ineffektiv.

-

Minskande prestanda: När batteriet används minskar dess spänning gradvis. Detta påverkar direkt beläggningens kvalitet och jämnhet och kan göra processen oförutsägbar.

-

Risk för felaktig beläggning: På grund av den bristande reglerbarheten ökar risken för defekta beläggningar eller till och med skador på arbetsstycket. Detta kan leda till onödigt materialspill och extra kostnader.

Slutsats:

För att uppnå högkvalitativa och konsekventa galvaniseringsresultat är det avgörande att kunna styra spänning och ström exakt. Ett batteri, som saknar dessa regleringsmöjligheter, uppfyller inte dessa krav och leder ofta till otillfredsställande resultat. Därför rekommenderar vi att använda en justerbar nätadapter som är speciellt utformad för galvanisering för att uppnå optimala resultat.

-

- Kan man blanda olika elektrolyter?

-

Elektrolyter bör inte blandas, eftersom de är kemiskt och elektrokemiskt inkompatibla. Särskilt alkaliska och sura elektrolyter får inte kombineras, eftersom deras olika pH-värden kan leda till oönskade reaktioner, såsom utfällning av metaller eller andra ämnen. Detta gör elektrolyten obrukbar och kan resultera i defekta eller ojämna beläggningar.

Det är inte heller möjligt att blanda olika metallelektrolyter. Till exempel kan koppar- och zinkelektrolyt inte kombineras för att fälla ut mässing. Metalljonerna beter sig olika i lösningen, vilket förhindrar bildandet av en jämn legering.

Dessutom är elektrolytens tillsatser noggrant anpassade till dess specifika pH-värde och typ. Om elektrolyter blandas förlorar de sin effektivitet, och elektrolyten tappar sina ursprungliga egenskaper.

- Hur kan man se att elektrolyten är förbrukad?

-

Uttömningen av elektrolyten kan märkas genom en avtagande utfällning. Ofta kan detta också ses genom att elektrolytens färg bleknar. Dessutom kan glansen minska.

Därför är det generellt sett en bra idé att använda en lämplig metallanod. Denna löses långsamt upp och berikar elektrolyten med motsvarande metall. Med tiden blir dock elektrolyten förorenad, och glanstillsatser (om sådana finns) förbrukas.

Det finns dock även elektrolyter där anoden inte löses upp (t.ex. guld).

- Kan plast galvaniseras?

-

Ja, plastdelar kan beläggas genom galvanisering. Ursprungligen etsades plastens yta med kromsyra och aktiverades sedan med palladium. Eftersom dessa ämnen är mycket giftiga och skadliga för miljön används dock alltmer en miljövänligare metod: en ledande lack. Den ledande lacken gör plasten elektriskt ledande utan att använda skadliga kemikalier. Denna process är därför betydligt säkrare och mer hållbar.

Process för galvanisering av plast med ledande lack:

- Ytförberedelse: Plastdelen rengörs noggrant för att avlägsna fett, damm och andra föroreningar som kan påverka vidhäftningen.

- Applicering av den ledande lacken: En speciell ledande lack, innehållande metallpartiklar (t.ex. koppar- eller silverpartiklar), appliceras jämnt på plastytan. Denna lack säkerställer att ytan blir ledande och fungerar som bas för galvaniseringsprocessen.

- Första beläggning (t.ex. sur koppar): Ytan som behandlats med den ledande lacken beläggs med ett tunt lager sur koppar för att säkerställa stabil och kontinuerlig ledningsförmåga.

- Galvanisering: Därefter kan plasten beläggas med det önskade metallskiktet (t.ex. nickel följt av krom eller guld). Skikttjockleken och det använda metallet anpassas efter de specifika estetiska och funktionella kraven.

Fördelar med processen med ledande lack:

- Miljövänligare: Genom att undvika kromsyra och palladium minskas miljöpåverkan och hälsoriskerna avsevärt.

- Flexibel användning: Den ledande lacken kan appliceras på olika typer av plast och möjliggör en jämn beläggning.

- Effektiv: Den direkta övergången från ledande lack till galvanisering gör processen snabb och kostnadseffektiv.

Användningsområden:

- Bilindustrin: Kromade plastdelar som lister och emblem, framställda utan skadliga kemikalier.

- Konsumentprodukter och elektronik: Försköning och funktionalisering av plasthöljen och dekorativa element.

Användningen av ledande lack som ett alternativ till kromsyra och palladium är en hållbar och lovande lösning för många tillämpningar inom galvanisering av plast.

- Galvanisering av rostfritt stål

-

Rostfritt stål kan galvaniseras, men det kräver en speciell förbehandling. Det passiva oxidskiktet på rostfritt stål gör det svårt för metallbeläggningar att fästa. Den mest effektiva metoden för en lyckad beläggning är att använda Nickel-Strike som ett aktiveringsskikt.

Steg-för-steg-guide

1. Rengöring av ytan

- Ta bort fett, olja eller föroreningar med en lämplig rengörare.

- Skölj noggrant med avjoniserat vatten.

2. Nickel-Strike som vidhäftningsförbättrare

- Ett tunt lager av nickel avsätts elektrolytiskt.

- Detta skapar en aktiv yta och förhindrar att beläggningen lossnar.

- Efter Nickel-Strike bör arbetsstycket omedelbart föras över till nästa galvaniseringsbad utan att sköljas.

3. Applicering av huvudbeläggningen

Efter Nickel-Strike kan det önskade metallskiktet avsättas:

- Nickel för dekorativa eller korrosionsbeständiga beläggningar.

- Koppar som ett mellanskikt för ytterligare beläggningar.

- Krom för glänsande och slitstarka ytor (ett tätt nickelskikt rekommenderas).

- Zink eller zink-nickel för korrosionsskydd.

Varför är Nickel-Strike nödvändigt?

- Rostfritt stål har ett passivt kromoxidskikt som förhindrar direkt metallavsättning.

- Nickel-Strike tar bort detta skikt och säkerställer en vidhäftande yta.

- Utan Nickel-Strike fastnar galvaniska beläggningar ofta inte permanent på rostfritt stål.

- Hur belägger man aluminium?

-

Så snart obehandlad aluminium kommer i kontakt med syre startar en oxidationsprocess. Denna process förhindrar dock beläggningen. Därför kräver arbetsstycken av aluminium alltid en förbehandling med en aluminiumaktivator. Denna tar bort oxidskiktet och skapar samtidigt ett zinkskikt på materialytan. På så sätt förhindrar aktivatorn syrekontakt och skyddar mot ny oxidation. För att på ett tillförlitligt sätt förhindra blåsbildning under beläggningen erbjuder vi våra kunder en aluminiumaktivator med låg viskositet.

Dock är zink inte syraresistent. Därför appliceras i nästa steg ett lager av alkalisk/basisk koppar och därefter ett lager surt koppar elektrolyt. På så sätt skapas en stabil grund för eventuella ytterligare skikt.

Beroende på aluminiumlegeringen kan det vara nödvändigt att etsa ytan i det första steget innan zinkskiktet appliceras med aluminiumaktivatorn. Det applicerade zinkskiktet etsas sedan igen och behandlingen med aktivatorn upprepas en andra gång. Detta görs eftersom zinkatskiktet blir relativt grovt och därmed täpper igen porerna bättre. Zinkatmetoden anses dock vara komplicerad.

För att förkroma eller förgylla aluminium skulle följande ordningsföljd krävas:

- Konditioneringsmedel för etsning

- Aluminiumaktivator för att skapa zinkatskiktet

- Alkalisk koppar elektrolyt för att erhålla ett syrabeständigt kopparskikt

- Glanskoppar elektrolyt (surt)

- Nickelelektrolyt (Free-Nickel) som diffusionsbarriär

- Kromelektrolyt eller guldelektrolyt som slutskikt

- Hur kan jag galvaniskt belägga 3D-utskrifter?

-

Galvanisk beläggning av 3D-utskrivna objekt är en flerstegsprocess som kräver specialiserad utrustning och material. Här är de grundläggande stegen för att galvaniskt belägga ett 3D-utskrivet objekt:

1. Förberedelse av det 3D-utskrivna objektet

- Rengöring: Rengör objektet noggrant för att avlägsna damm, olja eller andra föroreningar. Detta kan göras med isopropylalkohol eller ett annat lämpligt rengöringsmedel.

- Utslätning: Om det behövs, släta ut ytan på det 3D-utskrivna objektet för att säkerställa en jämn beläggning. Detta kan göras genom slipning eller kemisk utslätning.

2. Applicera ett ledande skikt

- Spraybar ledande färg: Applicera en ledande färg eller bläck på objektet. Denna färg innehåller ofta koppar, silver eller grafit för att göra ytan elektriskt ledande.

- Ledande beläggningsmaterial: Alternativt kan objektet doppas i en ledande lösning eller sprayas med en ledande beläggning.

3. Förberedelse för galvanisering

- Fäst anoden och katoden: Fäst det 3D-utskrivna objektet som katod i galvaniseringsbadet. Anoden är vanligtvis gjord av det metallmaterial du vill applicera (t.ex. koppar, nickel). Följ rekommendationerna för lösningen.

- Elektrolytlösning: Se till att du använder rätt elektrolytlösning för den metallbeläggning du vill applicera. Varje metall kräver en specifik lösning.

4. Galvanisk process

- Strömkälla: Anslut anoden och katoden till en likströmskälla. Strömflödet gör att metalljoner överförs från anoden till objektet.

- Justering av parametrar: Ställ in rätt parametrar (strömstyrka/spänning) för att säkerställa en jämn beläggning.

5. Efterbehandling

- Rengöring: Ta ut objektet ur galvaniseringsbadet och skölj det noggrant med vatten för att avlägsna eventuella rester av elektrolytlösningen.

- Polering och försegling: Polera den belagda ytan för att uppnå önskad glans och försegla den vid behov med ett klarlack eller en annan skyddsbeläggning.

Material och utrustning

- Ledande färg

- Galvaniseringsbad och elektrolytlösning

- Lämplig anod för elektrolyten

- Likströmskälla

- Rengöringsmedel och poleringsverktyg

Säkerhetsföreskrifter

- Skyddsutrustning: Använd lämplig skyddsutrustning, inklusive handskar, skyddsglasögon och andningsskydd.

- Ventilation: Se till att arbetsområdet är välventilerat för att minimera exponering för ångor från de använda kemikalierna.

Galvanisk beläggning kan avsevärt förbättra de mekaniska och estetiska egenskaperna hos 3D-utskrivna objekt. Genom att noggrant följa dessa steg kan du skapa högkvalitativa metallbelagda 3D-utskrivna delar.

- Vad är Gold-Strike?

-

Gold-Strike är en speciell förbehandlingslösning inom galvanoteknik som används för att skapa ett första vidhäftande guldlager på svårbelagda metaller som rostfritt stål, krom eller nickel.

Varför behövs Gold-Strike?

Metaller som rostfritt stål eller krom har ett passivt oxidskikt som förhindrar att guld fäster direkt. Utan en särskild förbehandling skulle guldbeläggningen inte fästa ordentligt och kunna lossna.

Hur fungerar Gold-Strike?

- Det skapar ett mycket tunt men vidhäftande guldlager som fungerar som en grund för ytterligare guldbeläggningar.

- Det första guldlageret gör det möjligt att applicera ett tjockare guldlager med en vanlig guldelektrolyt på ett stabilt och jämnt sätt.

- På grund av höga inre spänningar kan Gold-Strike-lagret inte appliceras särskilt tjockt, men det är avgörande för en hållbar guldbeläggning.

Var används Gold-Strike?

- Inom smyckeindustrin för att möjliggöra guldbeläggning på rostfritt stål eller andra svårbelagda material.

- Inom elektronikindustrin för att belägga kontakter eller anslutningar med guld.

- Inom dekorativ galvanisering för att skapa högblanka och slitstarka guldbeläggningar på metalldelar.

Sammanfattning: Gold-Strike är en oumbärlig förbehandling för att skapa ett vidhäftande guldlager på rostfritt stål, krom eller nickel.

- Avfallshantering av lösningar

-

De förbrukade lösningarna kan lämnas in på en miljöstation. Små mängder kan oftast spädas ut och avlägsnas via avloppssystemet.

Se dock till att ta reda på vilka regler som gäller i din region.

- Var hittar jag säkerhetsdatabladet?

-

Du hittar den på artikelsidan under fliken ”Dokumenter”, där du kan ladda ner/öppna den direkt.

- Hur kan krom beläggas?

-

En förkromad yta ger inte tillräcklig vidhäftning för nya beläggningar. Därför måste det befintliga kromskiktet avlägsnas. Använd särskilt utvecklade kromborttagningsmedel för detta ändamål. Dessa lösningar är särskilt säkra att använda, eftersom speciella tillsatser förhindrar bildandet av det mycket giftiga sexvärda kromet.

Vanligtvis finns det ett nickelskikt under det gamla kromskiktet. Detta måste reaktiveras med en särskild aktivator för att kunna beläggas på nytt. För att förhindra nybildning av ett oxidskikt måste arbetsstycket beläggas omedelbart efter reaktiveringen av nickelskiktet.

Alternativt finns det även en Gold-Strike-lösning som kan appliceras direkt på krom. Denna metod bygger på att oxidskiktet reduceras samtidigt som guld avsätts.

- Varför ingen kromanod? Och varför är en aluminiumanod tillåten?

-

Trevärdiga Kromelektrolyter: Val av anoder

I trevärdiga kromelektrolyter råder andra kemiska och elektrokemiska förhållanden jämfört med klassiska, sexvärdiga krombad. Därför måste anoder väljas så att de inte stör badets sammansättning och inte skapar hälsofarliga ämnen.

Varför ingen kromanod i trevärdiga kromelektrolyter?

-

Upplösningsbeteende hos krom

I trevärdiga krombad finns redan krom i oxidationsstadiet +III, vilket är relativt stabilt. En kromanod kan dock leda till okontrollerad oxidation till krom(VI):-

Krom(VI) (sexvärdigt krom) är mycket giftigt och cancerframkallande. Även små mängder i badet utgör därför en allvarlig hälso- och miljörisk.

-

Krom(VI) (sexvärdigt krom) är mycket giftigt och cancerframkallande. Även små mängder i badet utgör därför en allvarlig hälso- och miljörisk.

-

Badets stabilitet

Trevärdiga krombad är avsiktligt formulerade för att innehålla så lite eller inget Cr(VI) alls. En kromanod skulle rubba denna balans, eftersom Cr(VI) kan bildas under den elektrokemiska oxidationen. Detta försämrar skiktkvaliteten och innebär betydande faror.

-

Praktik: Inerta eller speciella anoder

- Platin- eller iridiumanoder är mycket bra inerta anoder, eftersom de är extremt motståndskraftiga mot elektrolyten och praktiskt taget inte avger något material. De är dock dyra.

- Grafitanoder används också ofta, men kan ibland avge fina grafitpartiklar till badet (erosion/slitage). Dessa kan avsättas på arbetsstyckets yta och leda till mörka avlagringar.

Varför är en aluminiumanod tillåten?

-

Skyddande oxidskikt (passivering)

Aluminium bildar ett tätt skikt av aluminiumoxid (Al₂O₃) på ytan. Detta skikt passiverar metallen och minskar väsentligt upplösningen av aluminiumjoner i badet.

-

Liten störning av badkemin

Vid de vanligt förekommande spännings- och pH-värdena i trevärdiga kromelektrolyter förblir aluminium till stor del passivt. Därmed hamnar bara relativt små mängder Al³⁺-joner i elektrolyten, vilket innebär liten påverkan på badets sammansättning och pH-värde.

-

Aluminium löses upp men fälls inte ut

Trots att en viss mängd aluminium faktiskt övergår till badet som Al³⁺, fälls det praktiskt taget inte ut som ett metalliskt skikt i en vattenlösning.- Det är termodynamiskt mycket svårt att fälla ut aluminium från vattenlösningar, eftersom vatten reduceras lättare (vätgasbildning).

- Därför bildas inget oönskat aluminiumskikt på arbetsstyckena.

-

Tillgänglighet och kostnad

Aluminium är billigt, lätt att bearbeta och—förutsatt att passiveringen fungerar pålitligt—ett praktiskt anodmaterial för trevärdiga krombadsprocesser.

Slutsats

- En kromanod i ett trevärdigt krombad skulle leda till oönskad bildning av Cr(VI), vilket är mycket hälsofarligt.

- Aluminiumanoder är tillåtna tack vare sitt skyddande oxidskikt, som knappt förorenar elektrolyten och inte skapar giftiga biprodukter.

- Platin- och iridiumanoder anses vara mycket hållbara inerta anoder, men är kostsamma.

- Grafitanoder är relativt billiga men kan avge grafitpartiklar genom slitage, vilket leder till mörka avlagringar.

-

Upplösningsbeteende hos krom

- Galvanisk förkromning – DIY deluxe: Steg för steg till en perfekt kromfinish!

-

Galvanisering är en pålitlig metod för att uppnå unika kromytor. Med denna DIY-guide erbjuder vi en enkel steg-för-steg-instruktion för att hjälpa dig att få en perfekt kromlook. Dra nytta av vår erfarenhet och uppnå ett imponerande resultat!

Följande metaller kan förkromas: stål, rostfritt stål, brons, järn, mässing, koppar och zinkgjutgods. Kromytan appliceras på ett tjockt nickelskikt. Detta skapar en hållbar och robust beläggning som är motståndskraftig mot slitage och repor.

1. Introduktion till galvanisk förkromning

Om du är intresserad av galvanisk förkromning har du kommit rätt! Galvanisk förkromning är en process där ett tunt lager av krom appliceras på en metall. Denna metod är populär eftersom den ger hög hållbarhet och motståndskraft. Dessutom ser kromfinishen fantastisk ut och ger varje föremål en exklusiv look. Men hur fungerar galvanisk förkromning egentligen? Först doppas föremålet i ett bad med kromelektrolyt och utsätts för elektrisk ström. Genom denna process fälls kromet ut från elektrolyten och bildar ett kromlager på föremålet. För att uppnå ett perfekt resultat måste vissa viktiga faktorer beaktas. En noggrann rengöring av föremålet före förkromningen är avgörande. Valet av rätt strömstyrka och tiden som föremålet behandlas spelar också en stor roll. Med denna grundläggande information är du väl förberedd för att förvandla ditt föremål till en glänsande höjdpunkt.

2. De viktigaste verktygen och materialen

För att få en perfekt kromfinish behöver du rätt verktyg och material. Här är det viktigaste du behöver: Först och främst behöver du en galvanikanläggning, som består av en strömkälla, kromelektrolyt och en anod. Du behöver också en lämplig yta att förkroma. Den måste vara ren och fri från rost, smuts och fett. För att rengöra ytan kan du använda sandpapper, stålull eller en stålborste. Dessutom behöver du skyddsglasögon, handskar och en andningsmask för att skydda dig mot kemiska ångor. Med dessa verktyg och material är du redo att skapa din egen kromfinish.

3. Förberedelse av ytan för kromfinish

Innan själva förkromningen påbörjas är en noggrann förberedelse av ytan nödvändig. Endast en ren och slät yta gör att krombeläggningen fäster ordentligt och ger bästa möjliga resultat. Först måste ytan rengöras noggrant och befrias från damm, smuts och fett. Ett specialrengöringsmedel för metall eller ett milt diskmedel fungerar bra för detta. Därefter ska ytan slipas med fint sandpapper eller en stålborste för att ta bort ojämnheter och eventuell rost. Se till att du inte tar bort för mycket material eller skadar ytan. Slutligen ska ytan rengöras noggrant igen och torka innan du börjar förkromningen. Genom att förbereda ytan noggrant skapar du grunden för en perfekt kromfinish.

4. Utförande av galvanisk förkromning

Vid förkromning av föremål är den galvaniska metoden en av de bästa alternativen. Den är relativt enkel att genomföra och ger ett perfekt resultat. Men det krävs vissa viktiga steg för att säkerställa att kromskiktet blir jämnt och hållbart. Först måste ytan rengöras noggrant för att säkerställa att inga smutspartiklar eller fett finns kvar, eftersom dessa kan påverka krombeläggningen. Sedan sänks föremålet ner i ett bad med en speciell kromlösning, där en elektrisk ström får kromet att fällas ut på ytan. Föremålet bör hållas i rörelse under hela processen för att säkerställa en jämn beläggning. När kromlagret har applicerats ska föremålet sköljas noggrant och torkas för att uppnå den perfekta kromfinishen. Om du följer dessa steg noggrant kommer du att kunna förkroma dina föremål och få dem att se ut som om de kommer direkt från en professionell verkstad.

5. Efterbehandling av ytan för en perfekt finish

Efter att du har genomfört den galvaniska förkromningen är det viktigt att efterbehandla ytan noggrant för att uppnå en perfekt finish. Först måste du avlägsna eventuella föroreningar, såsom fingeravtryck eller dammpartiklar. Använd en mjuk trasa eller en mikrofiberduk för detta. Därefter ska ytan poleras med ett speciellt kromrengöringsmedel. Detta avlägsnar eventuella rester och skyddar ytan mot korrosion och oxidation. Slutligen kan du applicera ett skyddande vax eller en ytbehandling för att skydda ytan mot repor och skador. Med denna efterbehandling säkerställer du en långvarig och glänsande kromfinish.

6. Tips och tricks för ett professionellt resultat