Korrosionsskydd hos skikten

Ett gott korrosionsskydd uppnås först genom ett tillräckligt tjockt skikt eller genom en lämplig skiktkombination. Ett tunt kromskikt på järn ger knappt något skydd, därför används minst kombinationen nickel-krom. Ett ytterligare fördel med det underliggande nickelskiktet är att genom nickeln (glansnickel) framträder glansen bättre. Om man dessutom vill förbättra korrosionsskyddet i en reducerande atmosfär, används skiktkombinationen koppar-nickel-krom, eftersom kopparn här gör ett bättre jobb.

Generellt gäller alltså:

Beroende på vilken metall som avsätts varierar korrosionsskyddet kraftigt. Även beroende på olika typer av elektrolyter finns stora skillnader. Många typer av skikt avsätts med mikroskopiskt fina porer – i dessa områden är skyddet obefintligt. För att täppa till porerna krävs tjockare skikt. En kombination av flera skikt förbättrar skyddet avsevärt. De olika skikten kompletterar varandra och korrosionsskyddet ökar exponentiellt, enligt mottot "1+1=5".

Exempel på korrosionsskydd

Nickel:

Ett rent nickelskikt ger först ett gott korrosionsskydd från 25µm, men i skiktkombinationen nickel-krom eller även koppar-nickel-krom förbättras skyddet avsevärt.

Zink:

För zink rekommenderas en skiktstjocklek på cirka 10µm. Zink har en långräckviddseffekt, vilket innebär att även oskyddade järnytor (t.ex. porer eller mekaniskt skadade områden) skyddas katodiskt.

Zink-Nickel:

Här möts kombinationen av två skyddande element: det aktiva zinket och det passiva nickeln. Båda elementen bildar ett gemensamt skikt med ökat skydd. De genomsnittliga skiktstjocklekarna ligger mellan 5µm och 10µm. Skikten är även korrosionsbeständiga vid temperaturer upp till 180°C, varför zink-nickel-skikt är idealiska för att skydda komponenter i förbränningsmotorer.

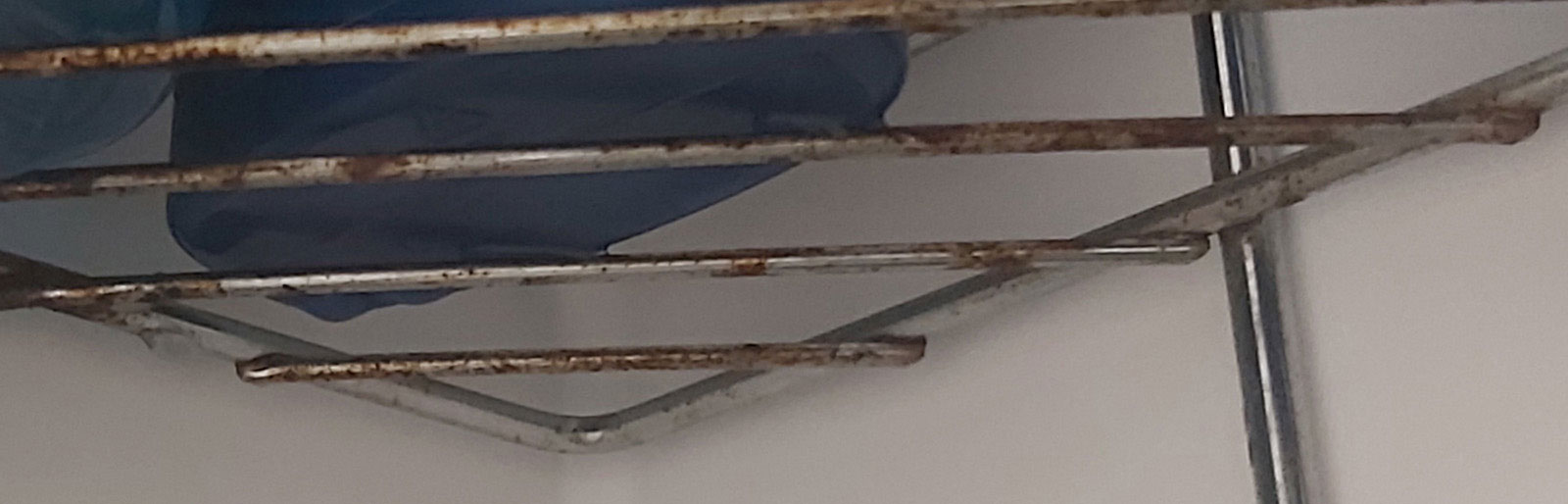

Här i exemplet ett kromat stativ med en uppenbart otillräcklig skiktstjocklek, respektive en olämplig utförning av grundskiktet: